在新能源汽车产业高速发展的今天,动力电池作为其核心部件,其技术创新直接关系到车辆的续航、安全与成本。其中,刀片电池以其独特的结构设计和高安全性备受瞩目。本次实地探访,我们将深入其制造一线,重点揭示信息技术在其技术开发与生产制造中的关键作用。

一、 数字化设计与仿真:研发阶段的基石

刀片电池的核心在于其长条形电芯的堆叠集成方式。在研发初期,信息技术的应用至关重要。工程师们利用先进的计算机辅助设计(CAD)和仿真软件,对电芯的尺寸、排布方式、热管理路径以及结构强度进行无数次虚拟模拟。通过有限元分析(FEA)和计算流体动力学(CFD)等技术,可以在不消耗实体材料的情况下,精准预测电池包在挤压、针刺、过热等极端工况下的表现,从而优化物理结构和材料选择,将安全风险在虚拟世界中降至最低,大幅缩短了研发周期。

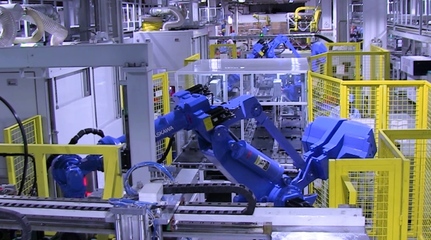

二、 智能制造与过程控制:生产线的“神经中枢”

走进高度自动化的生产车间,信息技术的存在感无处不在。制造执行系统(MES)如同生产线的大脑,实时调度、监控和管理从电极涂布、分切到电芯叠片、组装、化成、检测的每一个环节。

- 极致工艺控制:在涂布等关键工序,高精度的传感器和机器视觉系统实时采集数据,并通过工业互联网平台反馈至控制系统,确保涂布的均匀性和一致性达到微米级精度,这是保障电池高能量密度和长寿命的基础。

- 智能装配与检测:刀片电芯的叠片和组装对精度要求极高。机器人臂在视觉引导下精准抓取和放置电芯。在线检测系统利用AI图像识别技术,对电芯外观、极耳焊接质量等进行100%全检,自动剔除不良品,确保每一个出产的电芯都符合严苛的标准。

- 全流程追溯:通过为每一个电芯甚至原材料赋予独立的“身份证”(二维码或RFID),信息技术实现了生产全流程的数据绑定与追溯。任何一块电池,都能快速回溯其生产时间、产线、工艺参数乃至原材料批次,为质量分析和后续可能的溯源提供了坚实的数据基础。

三、 大数据与AI赋能:从制造到智能运维

刀片电池的技术开发并未止步于出厂。信息技术进一步延伸至电池的全生命周期管理。

- 生产数据优化:海量的生产过程数据被汇集到云端数据平台,通过大数据分析和机器学习算法,可以挖掘工艺参数与最终电池性能之间的深层关联,持续优化生产工艺,实现良品率和性能的稳步提升。

- 状态监测与预警:搭载在车辆上的电池管理系统(BMS)本身就是信息技术的集大成者。它实时收集每片电芯的电压、温度等数据,通过复杂的算法评估电池健康状态(SOH)、荷电状态(SOC)并实现均衡管理。结合云端大数据平台,可以对电池状态进行长期跟踪和趋势分析,提前预警潜在风险,实现主动安全。

此次探访揭示,刀片电池的成功不仅是材料科学与结构设计的胜利,更是信息技术深度融入高端制造的典范。从虚拟世界的精准仿真,到实体生产的智能控制,再到全生命周期的数据驱动,信息技术如同一条无形的脉络,贯穿于刀片电池技术开发与制造的全过程,共同铸就了其高安全、高性能、高一致性的产品特质,为新能源汽车的蓬勃发展提供了坚实而智能的核心动力。